讯豪电子申请双均温板散热结构专利降低热阻

在功率器件的生产与使用领域,结壳热阻值是一个至关重要的参数。根据JEDEC-JESD51-14标准,为了精确测量这一数值,我们采用双界面测试法。但在这个过程中,一个关键因素不容忽视——界面材料的选择。由于标准中并未明确指定界面材料,这就引发了我们的深思:不同的界面材料是否会对双界面求解结壳热阻产生影响?这种影响又究竟有多大呢?这些问题不仅关乎测试的准确性,也直接影响到功率器件的性能评估与使用效果。

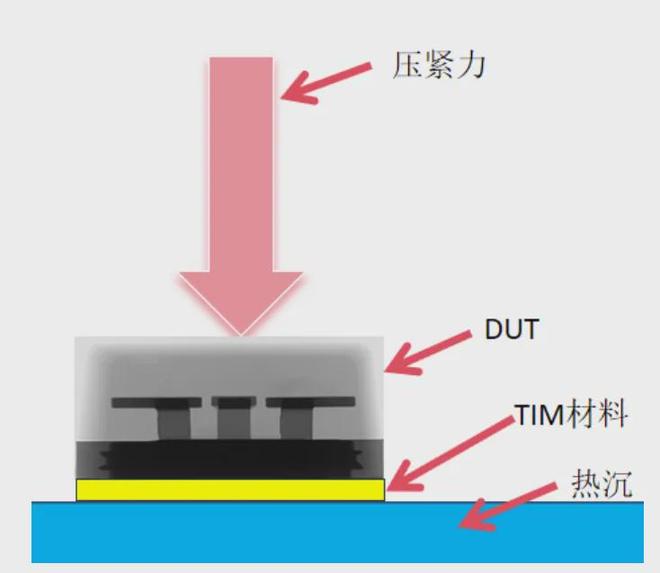

既然双界面法是得到结壳热阻的必经之路,那我们就来了解一下双界面法,所谓“界面”,简而言之,就是待测样品与控温冷板之间的界面材料,也就是图1所示TIM材料。实际进行热测试时,首先选用一种界面情况,对待测样品进行第一次热测试,而后更换另一种界面情况,再进行第二次热测试。

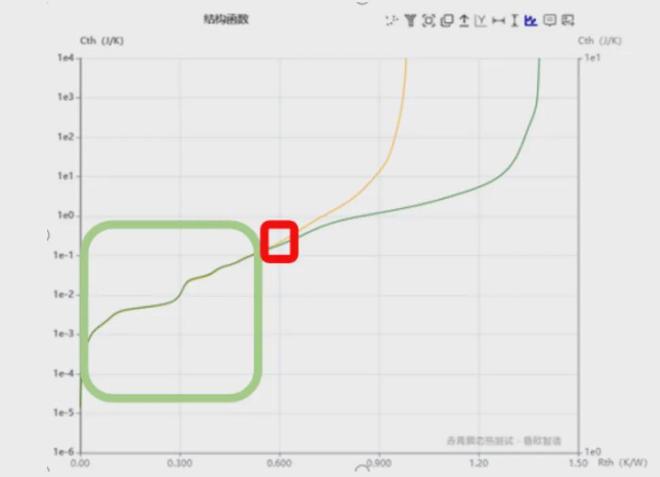

通过上述两组热测试实验,就可以得到如图2所示的两条结构函数曲线,结构函数曲线反映了热流的散热路径,当热流到达界面材料这一层之前,处于器件内部,此时热流路径相同,所以两条结构函数前端重合(如图2中的绿框所示)。

然而,当热流继续向外扩散,到达界面材料时,情况就发生了变化。由于不同的界面材料具有不同的散热能力,因此由结构函数所反映出来的热流路径也会有所不同。这时,两条结构函数曲线就会出现一个分叉点(如图2中的红框所示)。

这个分叉点所对应的热阻值,就是结壳热阻值。在JESD51-14标准中虽然提到了双界面法,但是对于界面材料并没有明确的定义,那么使用不同的界面材料会影响我获得的结壳热阻值吗?这就需要实际的数据来支撑我们进行判断了,也就是这次实验的目的,即探究不同的界面材料对双界面分析结壳热阻的影响。

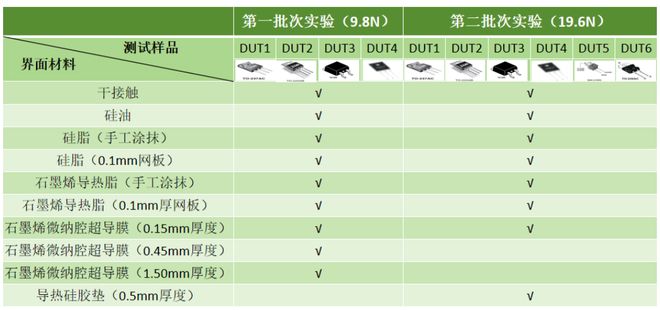

实验根据施加压力的不同,分为两个批次进行,其中第一批次实验压力为9.8N,共进行了四颗待测样品的测试,第二批次实验压力为19.6N,共进行了六颗待测样品的测试。我们来看一下表1,横轴即我们本次实验用到的测试样品,此次实验测试样品的选型集中在了常见的半导体器件上,包含MOSFET、IGBT以及二极管,均为TO封装器件,一共选择了6颗样品。纵轴是我们实验中所用到的界面材料,整个实验共涉及10种界面情况。其中干接触,也就是器件直接放置在冷板上,此次实验双界面材料之一固定为干接触,其余界面材料,分别与干接触进行双界面分析。(在后文中,“石墨烯微纳腔超导膜”简称为“石墨烯”。)

实验的目的以及实验设计已经阐述完毕,接下来我们一起看看实际测试的结果如何。

前文中,根据实验设计的需要,我们根据压力的不同将实验分为了两个批次进行。因此,在对实验数据的分析过程中,我们也相应地分为了两个批次来进行。在深入解读第一批次实验数据之前,我们先来说明一下对数据的处理方式。以第一批次实验中的DUT1为例,我们的数据处理流程如下:

第一步,我们对该样品更换不同界面材料得到的结壳热阻值数据进行初步筛选,去除一个最大值和一个最小值,以减小极端数据对平均值的干扰。然后,我们计算剩余数据的平均值,并将这个平均值作为比较的标杆。

第二步,我们将每种界面材料下得到的结壳热阻值数据与平均值进行做差运算,得到离差。这一步骤旨在量化不同界面材料对结壳热阻值的实际影响。

第三步,为了更加直观地评判数据的偏差程度,我们对数据进行进一步的处理。我们将不同界面材料的离差除以平均值,并换算成百分比。这样,我们就可以用百分比来直观地表示不同界面材料对结壳热阻值的偏差程度了。

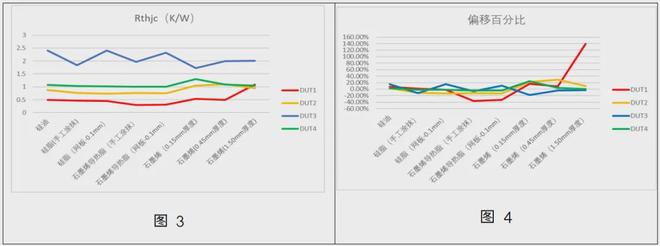

按上述处理方式,对第一批次(压力9.8N)实验数据进行整合,其中,图3是测试样品更换不同界面材料得到的结壳热阻值,图4则是不同界面材料对应的偏移百分比,可以发现:

1.该压力下界面材料对结壳热阻影响的整体趋势不够明显,数据不稳定性较高;

2.特别是1.5mm厚度的石墨烯,因其自身的厚度,一旦水平方向放置有倾斜,会对结果造成极大的影响。

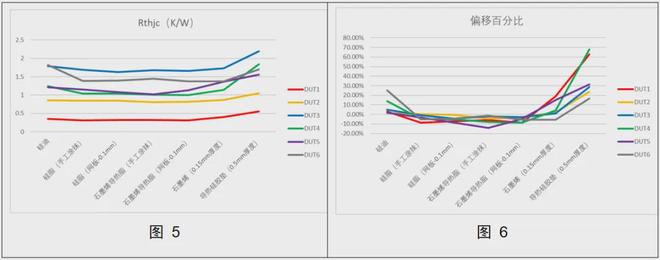

接下来我们继续进行第二批次实验的数据解读,同样,图5是测试样品更换不同界面材料得到的结壳热阻值,图6则是不同界面材料对应的偏移百分比。从数据可以明显的看出:

2.界面材料为硅油以及0.15mm厚度石墨烯时,得到的数据偏差较大且不稳定性较高;

3.当界面材料为0.5mm厚度导热硅胶垫时,数据的偏差以及不稳定性更为明显;

另外,前面提到的界面材料中,硅脂以及石墨烯导热脂,都使用了两种涂抹方式:手涂以及使用0.1mm网板涂抹,那么对于同一种导热脂,不同的涂抹方式又会对结果造成多大的影响呢?

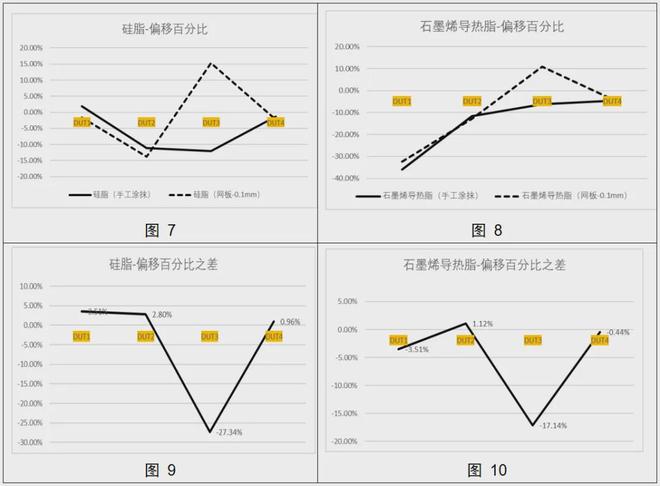

首先,我们关注的是9.8N压力下的测试情况。图7和图8分别展示了硅脂和石墨烯导热脂在两种涂抹方式下的偏移百分比。实线代表手工涂抹,虚线mm网板控制厚度涂抹。从这两张图中,我们可以直观地看到不同涂抹方式带来的差异。

特别值得一提的是测试样品3,它在两种涂抹方式下的结壳热阻值差别最大。为了更直观地展示这种差异,我们计算了手工涂抹与0.1mm网板涂抹之间的偏移百分比之差,并绘制了曲线则是石墨烯导热脂的数据。从这两张图中,我们可以清晰地看到,测试样品1、2、4的偏移百分比之差都在4%之内,这意味着在这三个样品中,涂抹方式对散热效果的影响相对较小。

然而,测试样品3却是个例外。在硅脂下,两种涂抹方式的偏移百分比之差高达27.34%;而在石墨烯导热脂下,这一差值也达到了17.14%。这样的数据无疑给我们敲响了警钟:在选择涂抹方式时,一定要根据具体的导热脂和散热需求来做出决策,否则可能会带来意想不到的散热效果差异。

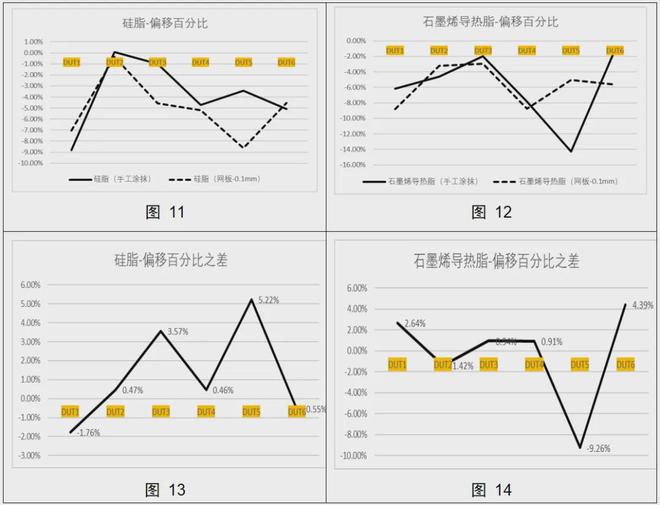

同样的分析方法,对压力情况为19.6N情况下的两种涂抹方式进行对比,同样图11和图12分别展示了硅脂和石墨烯导热脂在两种涂抹方式下的偏移百分比,图13和图14分别展示了硅脂和石墨烯导热脂在两种涂抹方式下的偏移百分比之差。

可以发现,在该压力下,测试样品3的偏移百分比之差显著减小,这一变化意味着,随着压力的增加,手工涂抹与使用0.1mm网板涂抹之间的差异变得不那么显著,为实际应用提供了更多的灵活性和选择空间。

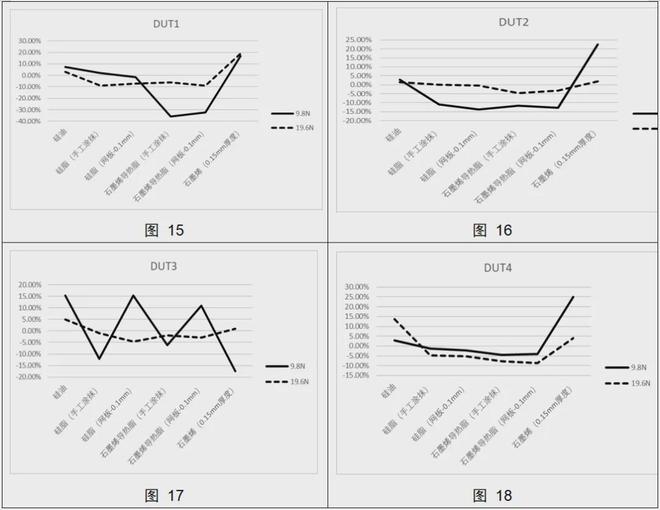

首先,图15至图18分别展示了不同被测样品在两种压力下的偏移百分比。实线N压力下的测试结果,而虚线N压力下的测试结果。从整体趋势来看,我们发现了一个有趣的现象:对于我们此次实验所选定的两种压力来看,压力越大,界面材料对双界面分析结壳热阻的影响越小。这意味着,随着压力的增加,界面材料在散热过程中的作用逐渐减弱,使得散热效果更加稳定。

这一发现对于散热方案的设计者来说具有重要意义。它意味着,在特定应用场景下,如果能够通过增加压力来减小界面材料对散热性能的影响,那么就可以更加灵活地选择界面材料,而不必过分担心其对散热效果的潜在影响。

在本次实验中,我们选用了多种界面材料,包括硅油、硅脂、石墨烯导热脂、不同厚度的石墨烯以及导热硅胶垫。(因19.6N压力下界面材料对结壳热阻值影响的整体趋势更为明显,故以下分析的偏移百分比数据均取自压力为19.6N下的实验数据)通过对比不同被测样品的偏移百分比,我们发现:

硅脂与石墨烯导热脂对双界面分析结壳热阻的影响最小,偏移百分比最高为14.28%。这表明这两种材料在散热过程中具有相对稳定的性能,能够为散热方案提供可靠的保障。

0.15mm厚度石墨烯和硅油的表现次之,偏移百分比最高分别达到19.06%和25.09%。虽然这两种材料的数据偏差相对较大且稳定性稍逊,但在特定应用场景下仍具有一定的应用价值。

0.5mm厚度导热硅胶垫的偏移百分比高达67.98%,数据偏差和不稳定性最为明显。这提示我们在选择界面材料时,需要充分考虑其散热性能和稳定性,以避免对散热效果造成不利影响。

除了界面材料的选择外,我们还发现了压力变化对双界面分析结壳热阻的影响。通过对比9.8N和19.6N两种压力下的实验结果,我们发现:

在一定范围内,压力越大,不同界面材料对双界面分析结壳热阻的影响越小。这一发现为我们优化散热性能提供了新的思路,即通过增加压力来减小界面材料对散热效果的影响,从而实现更稳定的散热性能。

综上所述,本次实验不仅揭示了界面材料和压力变化对双界面分析结壳热阻的影响,还为我们提供了优化散热性能的新思路和方法。在未来的散热技术探索中,我们将继续深入研究这些关键因素,为您的散热方案提供更加科学、可靠的依据。期待与您共同前行,共创散热技术的新篇章!